از چالشها تا مسیر نجات بخش فولاد

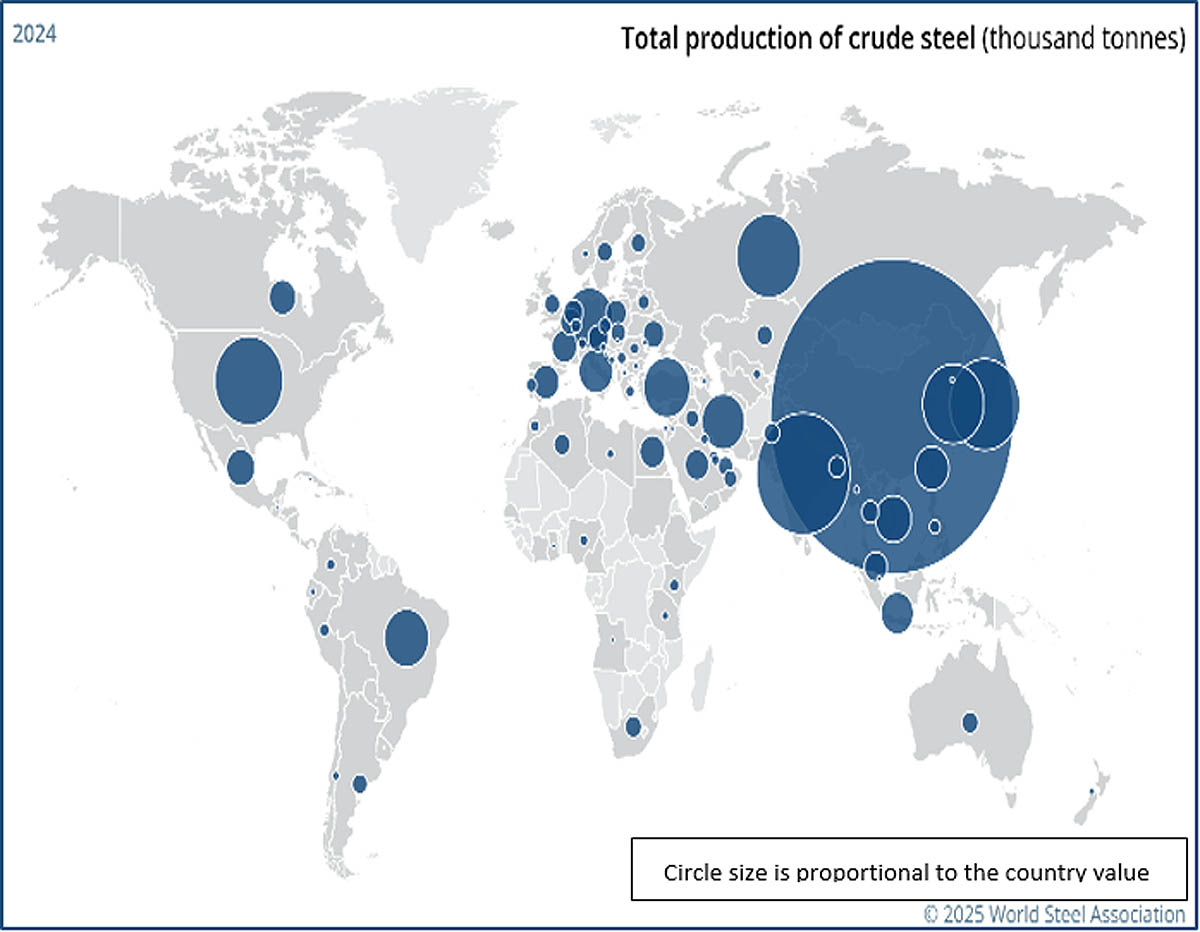

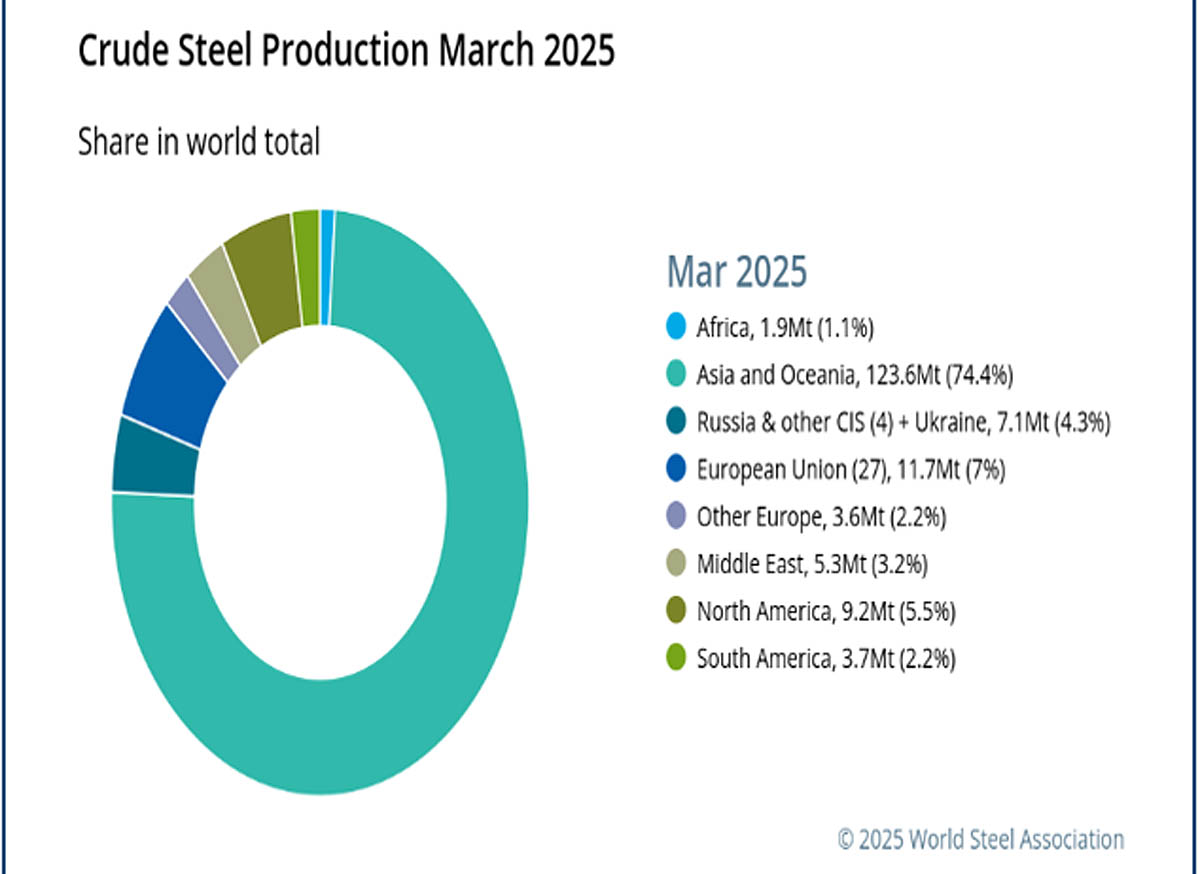

در این میان قاره آسیا با دارا بودن منابع طبیعی غنی، نیروی انسانی مناسب و بازارهای مصرف بزرگ و همچنین وجود کشور چین به عنوان بزرگترین تولیدکننده فولاد جهان، به قطب اصلی صنعت فولاد جهان تبدیل شده است. رشد پرشتاب اقتصادی آسیا، سرمایهگذاریهای گسترده در زیرساختها و تمرکز بر خودکفایی صنعتی، باعث شده است که این منطقه نه تنها در تولید، بلکه در فناوری و صادرات فولاد نیز پیشتاز باشد.

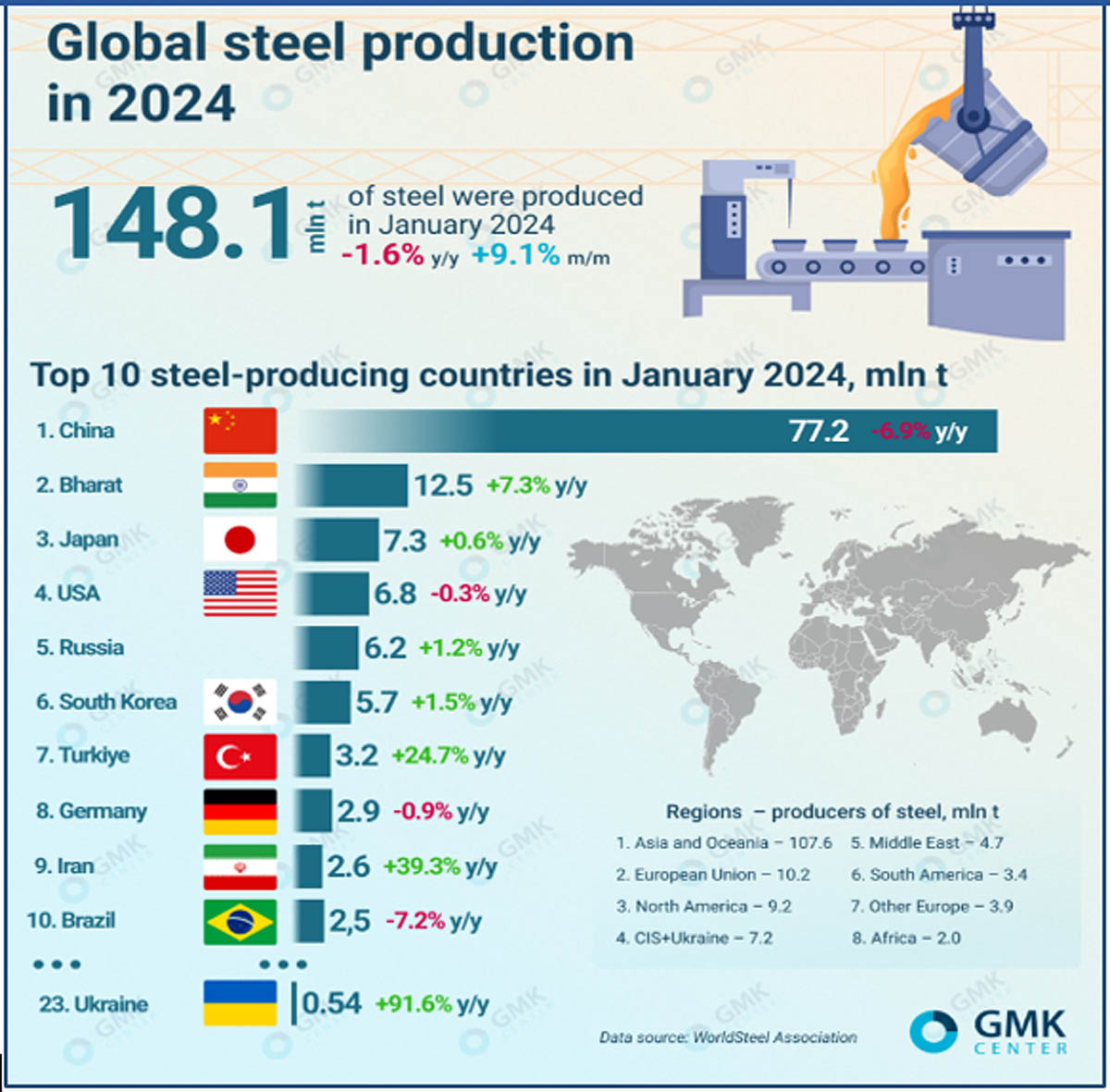

یکی از معیارهای مهم توسعهیافتگی کشورها، میزان تولید و مصرف فولاد است. توسعه و رشد صنعت فولاد ایران از دهه ۸۰ آغاز شد و بعد از دو دهه ایران از یک کشور واردکننده بزرگ فولاد به نهمین تولیدکننده و یکی از بزرگترین صادرکنندگان فولاد در منطقه خاورمیانه تبدیل شد و پس از صنایع پتروشیمی بیشترین سهم از صادرات کشور را در اختیار گرفت.

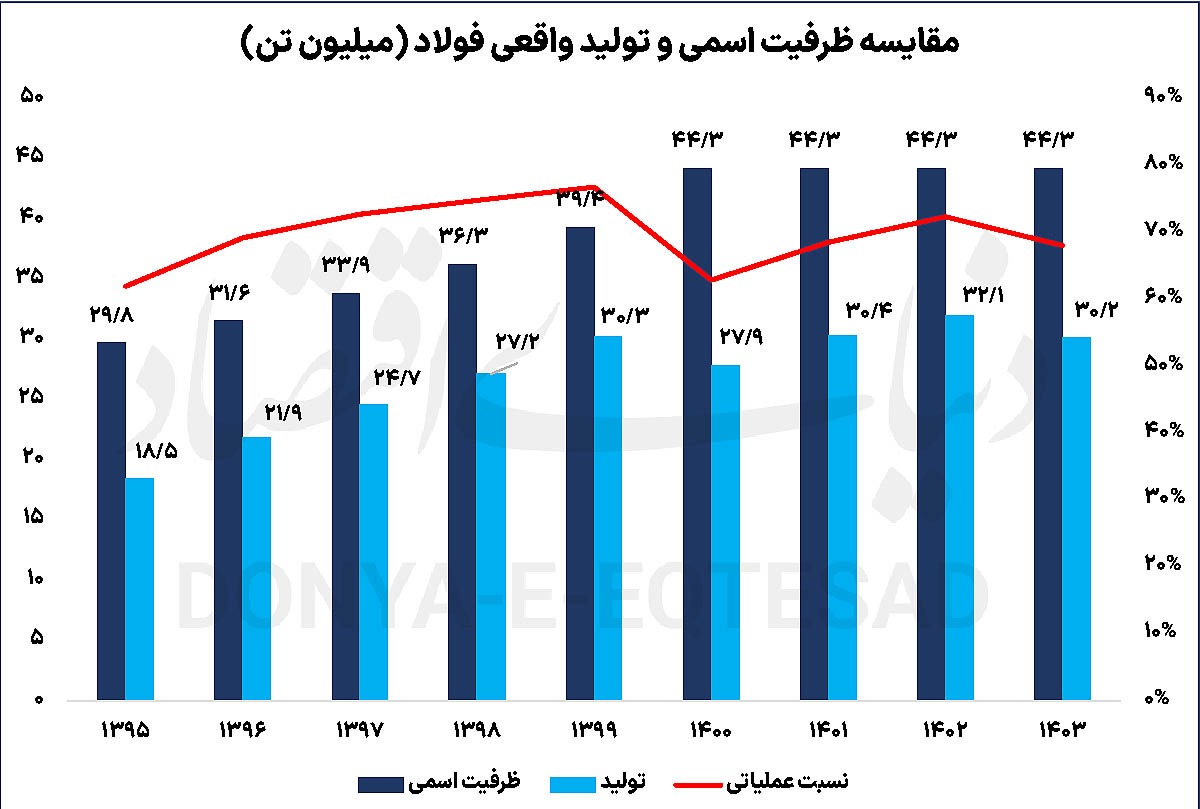

در حال حاضرصنعت فولاد با سهم ۵ درصدی در تولید ناخالص داخلی نقش مهمی در اقتصاد کشور ایفا میکند. ایران در سالهای اخیر همواره در میان 10 تولیدکننده بزرگ فولاد خام جهان قرار داشته و ظرفیت اسمی و میزان تولید این صنعت مطابق نمودار است.

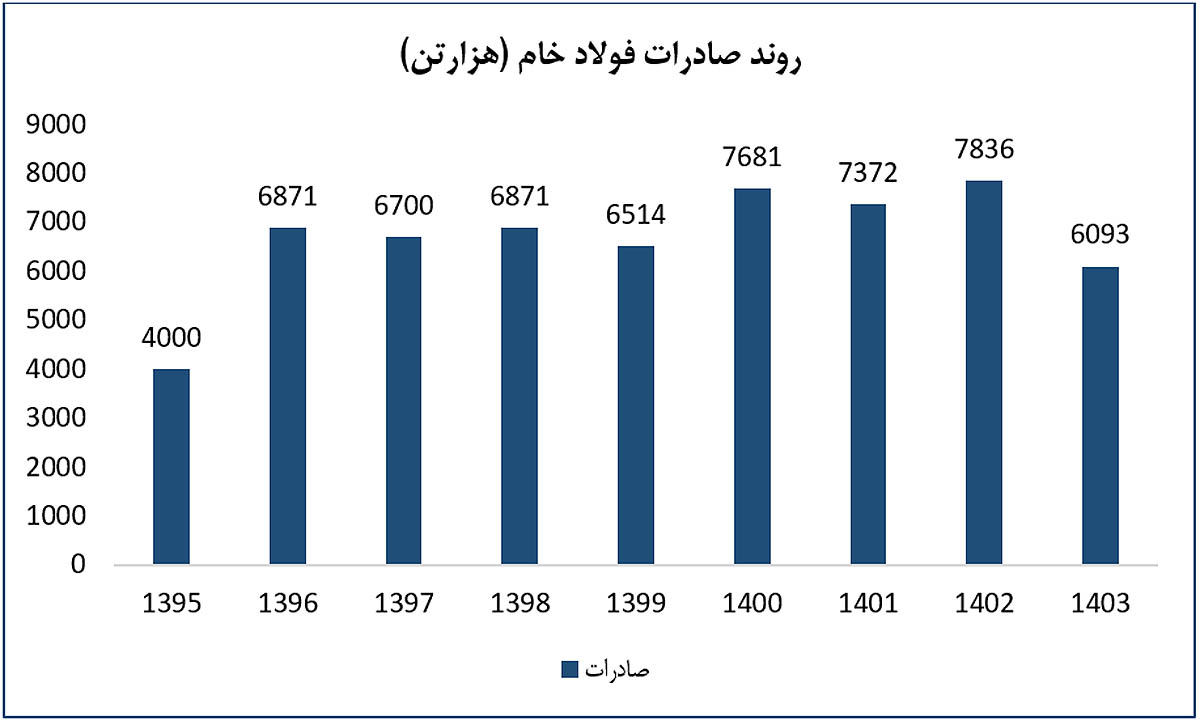

صادرات زنجیره فولاد کشور در سال ۱۴۰۳ از نظر ارزش دلاری با افتی معادل یک میلیارد دلار مواجه شد. بر اساس دادههای انجمن تولید کنندگان فولاد، ارزش صادرات زنجیره فولاد با کاهشی ۱۳ درصدی نسبت به سال ۱۴۰۲، به حدود 6.575میلیارد دلار رسید.

صادرات فولاد ایران تحتتاثیر عواملی چون قیمت جهانی فولاد، نرخ ارز، تقاضای داخلی، تحریمهای بینالمللی و سیاستهای دولتی قرار دارد. نوسانات قیمت جهانی و نرخ ارز، تغییرات در تقاضای داخلی و تحریمها میتوانند بهطور مستقیم بر توان رقابتی و سودآوری صادرات فولاد ایران تاثیر بگذارند. بهویژه، تحریمهای اقتصادی و تجاری، دسترسی ایران به بازارهای جهانی را محدود کرده و فرآیند مبادلات بانکی را پیچیدهتر میسازند. سیاستهای دولتی نیز از طریق حمایتهای مالی و تنظیم قوانین تجاری نقش مهمی در این زمینه دارند.

در سال 1403 ایران حدود 6 میلیون تن فولاد به ارزش 2770 میلیون دلار صادر کرده است که ارزش صادرات نسبت به سال گذشته حدود 26درصد کاهش داشته است. اهمیت این صنعت نه تنها به دلیل سهم مستقیم آن در تولید ناخالص داخلی و ارزآوری، بلکه به واسطه پیوند گسترده آن با سایر بخشهای اقتصادی همچون معدن، انرژی، حملونقل، ساختمان و... است. با وجود ظرفیتهای قابلتوجهی مانند منابع غنی معدنی، نیروی انسانی متخصص، موقعیت جغرافیایی مطلوب و... صنعت فولاد ایران در سالهای اخیر با چالشهای متعددی نظیر«فرسودگی تجهیزات و فناوری پایین در برخی واحدها»، «کمبود زیرساختهای حملونقل»، «عدمتطابق با فناوریهای نوین مرتبط با فولاد سبز»، «محدودیت تامین گاز و برق و خاموشی صنعت»، «شدت مصرف انرژی بالا »، «محدودیت منابع آبی »، «محدودیت در دسترسی پایدار به مواد اولیه »، «عدمیکپارچگی بین شرکتهای معدنی و فولادی»، «صادرات مواد خام به جای فرآوردههای نهایی»، «عدمدسترسی به سرمایه خارجی»، «نوسانات نرخ ارز و سیاستهای ارزی»، «محدودیت در نقل و انتقال مالی»، «تحریمهای بینالمللی» و «تعرفههای وارداتی در کشورهای هدف» و ... روبهرو بوده است. بررسی دقیق و نظاممند این چالشها از آن جهت ضروری است که بدون شناسایی و تحلیل ریشهای موانع موجود، نهتنها امکان تحقق اهداف توسعهای صنعت فولاد فراهم نخواهد شد، بلکه رقابتپذیری این صنعت در سطح منطقهای و جهانی نیز به شدت تضعیف خواهد شد.

چالشهای متعدد اشاره شده اگرچه روند رشد این صنعت را کند کرده، اما در عین حال فرصتی برای بازنگری در الگوهای توسعه و سیاستگذاری فراهم آوردهاند.

در واقع در چنین شرایطی صرفا شناسایی مشکلات کافی نیست، آنچه بیش از پیش اهمیت دارد، پیدا کردن راهکارهای عملی و اجرایی، متناسب با ظرفیتهای داخلی و محدودیتهای خارجی برای عبور از این موانع است.

به همین دلیل راهکارهای پیشنهادی ارائه شده همچون «اعطای مشوقهای مالیاتی به شرکتهای دارای برنامه ارتقای فناوری»، «توسعه همکاری فناورانه با شرکتهای پیشرو بینالمللی»، «اجرای برنامه مدیریت مصرف و بهینهسازی فرآیندها»، «حرکت به سمت سرمایهگذاری روی منابع انرژی جایگزین»، «تدوین سیاستهای منع صادرات مواد خام و تشویق به فرآوری داخلی»، «بهکارگیری ابزارهای نوین تامین مالی نظیر اوراق مشارکت صنعتی»، «حرکت به سمت آزادسازی قیمت» و «گسترش بازارهای منطقه از طریق دیپلماسی اقتصادی» و ... تلاش دارد تا با نگاهی تحلیلی پاسخی برای این پرسش کلیدی بیابد: «صنعت فولاد ایران چگونه میتواند از وضعیت موجود عبور کرده و آیندهای پایدار برای خود رقم بزند؟»

در سالهای اخیر صنعت فولاد با چالشهای متعددی مواجه بوده اما هیچ یک به اندازه بحران انرژی ساختار تولید و توسعه این صنعت را تحتتاثیر قرار نداده است. فولاد به عنوان صنعتی انرژیبر بهخصوص در فرآیندهایی مانند احیای مستقیم و ذوب، وابستگی شدیدی به منابع پایدار گاز و برق دارد. ادامه ناترازی انرژی و تشدید آن در کشور نه تنها ظرفیتهای موجود را تهدید میکند بلکه تحقق برنامه توسعهای صنعت فولاد را نیز غیرممکن کرده است.

میتوان گفت که ناترازی انرژی به گلوگاه اصلی بقا و پایداری صنعت فولاد ایران تبدیل شده است. در حال حاضر موضوع خودتامینی انرژی، در بخش برق در حال اجرایی شدن است و صنایع انرژیبر با انعقاد قرارداد با وزارت نیرو، نسبت به افزایش ظرفیت تولید برق تحت عنوان نیروگاههای خود تامین اقداماتی را در دستور کار قرار دادهاند. با توجه به سهم بالای مصرف گاز طبیعی به عنوان سوخت در نیروگاهها و ناترازی فعلی در منابع گازی کشور، در بهترین حالت اگر صنایع فولادی منابع لازم جهت احداث نیروگاه را تامین کنند در زمان پیک مجدد با خاموشی نیروگاه احداثی ناشی از نبود گاز مواجه خواهند شد.

همچنین واحدهای فولادی ممکن است به سوختهای گازوئیلی یا دیگر سوختهای فسیلی روی بیاورند که هزینههای بیشتری دارند. این امر به افزایش قیمت تمامشده تولید فولاد و افزایش آلایندگی منجر خواهد شد. بنابراین در چنین شرایطی، یکی از گزینههایی که به عنوان راهحل عملی و قابل اتکا مطرح میشود، استفاده از گاز طبیعی مایع (LNG) است. به دلیل امکان ذخیرهسازی، حملونقل آسان، تحویل در نقاط دور از شبکه سراسری گاز، امکان واردات و... میتواند برای کارخانههای فولادی که در نقاط بحرانی از نظر تامین انرژی قرار دارند، نقش مکمل یا حتی جایگزین را ایفا کند.

البته استفاده از LNG نیازمند سرمایهگذاری اولیه، سیاستگذاری دقیق، مشارکت بخش خصوصی و... است، اما با توجه به ناترازی فعلی به نظر میرسد دیگر یک انتخاب نیست بلکه یک ضرورت برای بقای صنایع انرژیبر مانند فولاد است. LNG راه نجات است ؛ اما بدون مطالعات دقیق نه! حرکت به سمت LNG نیازمند تصمیمگیریهای شتابزده نیست، بلکه مستلزم مطالعات امکانسنجی دقیق، فنی و اقتصادی است. در واقع هر واحد فولادی باید برای ورود به این مسیر مسائلی نظیر حجم گاز مایع موردنیاز، زیرساختهای ذخیرهسازی متناسب، هزینه تمام شده، قابلیت اطمینان زنجیره تامین LNG، الزامات ایمنی و مقرراتی و... را بررسی کند.

* کارشناس مطالعات راهبردی حوزه انرژی